Formapunte e versione rotativa Serie 82, 66

Caratteristiche tecniche

Dimensioni

153 x 85 x 171 (h) cm

Peso netto

418 Kg

Consumo aria litri x ciclo a 6 bar

30

Potenza assorbita

1800 W

Produzione giornaliera paia

1200

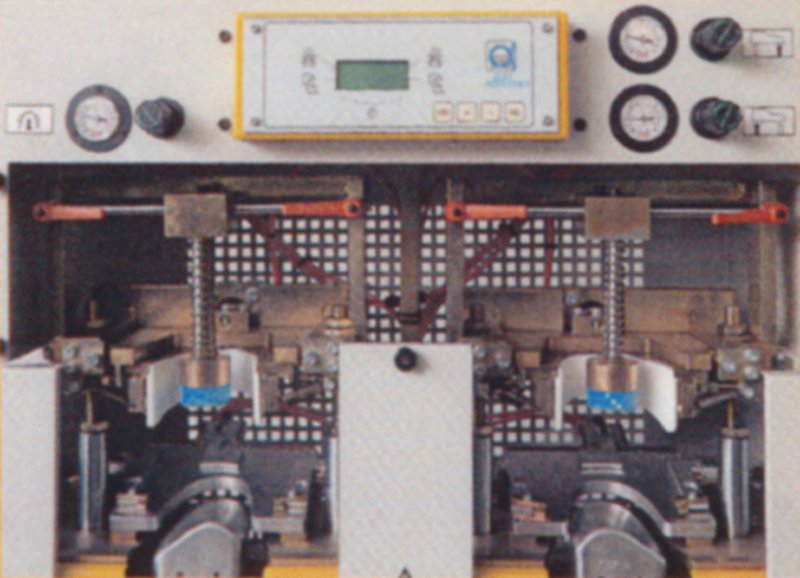

Alfa 82/2H

Macchina standard con 2 stazioni riscaldate per rinvenimento puntale più due stazioni con formelle raffreddate per sagomatura tomaia.

La macchina Mod. ALFA 82 per sagomare la punta della tomaia è composta da due stazioni riscaldate per la riattivazione del puntale e da due stazioni con formelle raffreddate per la modellatura della punta della tomaia. Questa nuova serie adotta un nuovo “Hardware-Software” che permette di gestire la programmazione del ciclo macchina e di tutte le temperature calde e fredde mediante un’apposita consolle operatrice visualizzata. Quest’ultima è anche utilizzata per informare l’operatore di eventuali malfunzionamenti o allarmi. L’esperienza acquisita durante gli anni ci ha permesso di inserire in questa nuova serie importanti accorgimenti che permettono di raggiungere risultati di lavorazione sorprendenti riguardo la linearità e la stiratura del bordo della tomaia anche con differenti spessori di pellame. A tal fine la macchina (Mod. 82/2H/PP) è corredata di appositi regolatori di pressione indipendenti per il teflon e per la piastra di tensionatura.

Modelli disponibili e optional

ALFA 82/1H: Macchina standard con 1 stazione riscaldata per rinvenimento puntale più due stazioni con formelle raffreddate per sagomatura tomaia.

OPT/P: Gruppo puntale in teflon con spintori a pressione regolabile.

OPT/PP: Gruppo puntale in teflon e piastra tensionatura tomaia con spintori a pressione regolabile.

Caratteristiche tecniche

Dimensioni

155 x 170 x 180 (h) cm

Peso netto

Kg 900

Consumo aria L x ciclo a 6 bar

100

Potenza assorbita

1750 W

Produzione oraria paia

200

Alfa 66

Centro di lavoro rotante per la riattivazione e la garbatura del puntale.

La “ROTOMOULDER” è, in sintesi, un centro di lavoro rotante per la riattivazione e la conseguente garbatura e flangiatura del puntale.

Le caratteristiche principali di queste macchine possono riassumersi in alcuni punti fondamentali:

– Incremento di produzione con riduzione dei costi.

– Ridotto affaticamento per l’operatore.

– Lavorazione a bassa temperatura a vantaggio della qualità per tomaia e fodera.

– Eliminazione tempi morti per riattivazione e garbatura.

La macchina è costituita da quattro stazioni rotanti, ognuna delle quali presenta due unità di lavoro: una sulla destra per il prerisvldo-rinvenimento-accoppiamento tomaia con il puntale e una sulla sinistra per la garbatura-flangiatura della tomaia.

Una volta caricata la tomaia sulla formella, automaticamente viene attuata la rotazione che posizionerà davanti all’operatore la nuova stazione per lo scarico e conseguente carico della tomaia. In questo modo si eliminano i tempi morti di attesa per il preriscaldo-accoppiamento; inoltre l’operatore non si affatica perchè non vengono richiesti spostamenti laterali a destra e/o sinistra come avviene per le macchine tradizionali.

Poichè il completamento del ciclo intero di ogni stazione determina una maggiore permanenza della tomaia su ciascuna unità, è possibile una lavorazione a temperatura non elevata senza correre, quindi, il rischio di rovinare tomaie e fodere.

Caratteristiche principali:

– Piano di appoggio tomaia inclinato per permettere una migliore visione di lavoro.

– Registri (2 laterali, 1 centrale) regolabili per il perfetto posizionamento della tomaia.

– Potente unità refrigerante a liquido.

– Scheda di controllo elettronica a microprocessore programmabile.

– Start automatico del ciclo di ciascuna stazione e della rotazione.

– Barriera fotoelettrica di sicurezza.

Altri modelli disponibili

ALFA 67: Stazione di preriscaldo supplementare.

ALFA 66/4H: Quattro stazioni con formelle raffreddate per sagomare la punta della tomaia più quattro stazioni di preriscaldo rotanti per la riattivazione del puntale.

Display a colori T7 touch screen con PLC di programmazione

La linea PLC T7 installato sulle macchine Brustia-Alfameccanica rappresenta una vera e propria rivoluzione del concetto di automazione INDUSTRIA 4.0 inglobando nella robustezza ed affidabilità del PLC industriale le potenzialità di interconnettività ed interfacciamento dei sistemi operativi del mondo PC.

L’utilizzo di questo strumento ci ha permesso, oltre che a migliorare le prestazioni elettroniche e meccaniche, di fornire una più semplice e facile gestione per l’operatore dei parametri di lavorazione.

Infatti, l’introduzione, la programmazione e la visualizzazione dei vari valori appare molto più immediata rispetto al un comune display e può essere eseguita da remoto, così come da remoto può avvenire lo scambio dati dalle fasi precedenti alle successive e l’assistenza hardware/software. È inoltre possibile scegliere la lingua di programmazione della macchina, eseguire un’autodiagnostica completa, consultare il manuale macchina, verificare la produttività giornaliera/periodica e totale e tante altre opzioni!

Ecco un esempio del display TOP 7